在制造业的广阔领域中,精密机械零件加工与医疗设备零件加工均以高精度、高质量为显著特征。然而,由于应用场景的巨大差异,这两者在加工的各个环节,从精度要求、材料选择到质量管控,都存在着诸多不同之处。

精度要求:生命攸关的极致精度

精密机械零件加工通常要求高精度,以确保机械设备的稳定运行和良好性能。例如,航空发动机的零部件,其加工精度往往在微米级,以满足发动机在高温、高压、高转速下的严苛工作条件。然而,医疗设备零件加工对精度的要求常常更为极致,因为这直接关系到患者的生命安全与治疗效果。

以人工关节置换手术为例,人工髋关节、膝关节等植入物需要与患者的骨骼精确匹配。医疗设备零件加工需将这些关节的尺寸精度控制在亚微米级,表面粗糙度达到纳米级。微小的尺寸偏差都可能导致植入物与骨骼之间的接触不良,引发疼痛、松动甚至手术失败。相比之下,普通精密机械零件虽追求高精度,但在精度的极限要求上,一般不及医疗设备零件这般严苛。这种对精度的极致追求,使得医疗设备零件加工在工艺选择和设备使用上,更倾向于采用超精密加工技术,如离子束加工、电子束加工等,以实现纳米级别的精度控制。

材料选择:生物相容性至上

精密机械零件的材料选择主要依据机械性能要求,如强度、硬度、耐磨性、耐腐蚀性等,以适应不同的工作环境。例如,在汽车制造中,发动机缸体常采用铝合金材料,因其具有良好的强度重量比和散热性能。而医疗设备零件加工在满足机械性能的同时,首要考虑的是材料的生物相容性。

用于制造医疗器械的材料,如心脏支架、血管内导管等,必须确保在人体环境中不会引发免疫反应、炎症或其他不良反应。常见的生物相容性材料包括钛合金、医用不锈钢、生物可降解聚合物等。钛合金由于其优良的生物相容性、高强度和耐腐蚀性,广泛应用于骨科植入物。此外,医疗设备零件加工还需关注材料的无菌性和可消毒性,以满足医疗器械在临床使用中的卫生要求。这与精密机械零件加工在材料选择上有着本质区别,精密机械零件一般无需考虑材料与人体组织的相互作用。

质量管控:严格的法规与生命责任

精密机械零件加工的质量管控体系旨在确保产品符合设计要求和行业标准,以保障机械设备的正常运行和使用寿命。质量检测主要围绕尺寸精度、形状精度、表面质量、机械性能等指标展开。而医疗设备零件加工的质量管控则受到更为严格的法规监管,因为医疗器械直接作用于人体,其质量安全关乎生命健康。

各国都制定了严格的医疗器械法规,如美国的 FDA(食品药品监督管理局)法规、欧盟的医疗器械指令等。医疗设备零件加工企业必须建立完善的质量管理体系,从原材料采购、加工过程控制到成品检验,每一个环节都要进行严格的记录和监控。例如,在原材料采购环节,需对供应商进行严格审核,确保原材料的质量稳定性和可追溯性。加工过程中,要对关键工艺参数进行实时监测和控制,防止出现任何可能影响产品质量的偏差。成品检验不仅包括常规的物理性能检测,还需进行生物安全性检测,如细胞毒性试验、致敏试验、遗传毒性试验等。一旦医疗设备零件出现质量问题,可能导致严重的医疗事故,因此其质量管控的严格程度和责任重大性远超普通精密机械零件加工。

加工工艺:精细与洁净的双重挑战

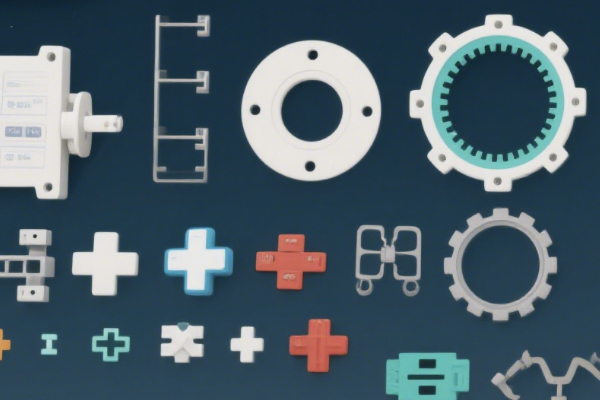

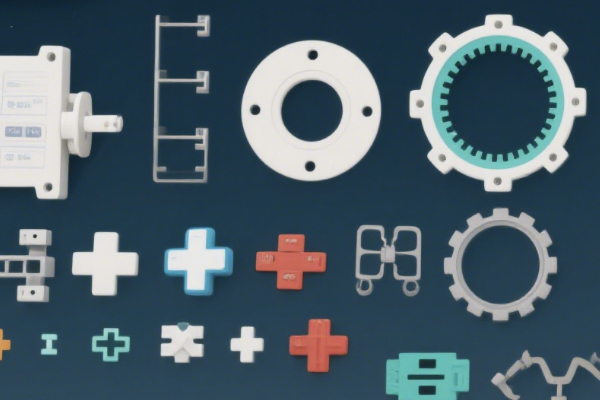

精密机械零件加工工艺丰富多样,涵盖了车削、铣削、磨削、电火花加工等常规工艺,以及一些特种加工工艺,以满足不同形状、尺寸和材料的加工需求。医疗设备零件加工同样采用这些基础工艺,但在具体实施过程中有着更高的要求。

由于医疗设备零件往往具有复杂的形状和微小的尺寸,需要采用更为精细的加工工艺。例如,微机电系统(MEMS)加工技术在医疗设备零件制造中广泛应用,可实现微米级甚至纳米级的结构加工。在制造胰岛素注射泵的微流量控制芯片时,MEMS 加工技术能够在微小芯片上制造出精确的微通道和阀门结构,实现对胰岛素注射剂量的精准控制。此外,医疗设备零件加工对加工环境的洁净度要求极高。在加工植入类医疗器械零件时,需在洁净车间中进行,以防止尘埃颗粒等污染物附着在零件表面,影响产品的生物安全性。这与精密机械零件加工在加工环境和工艺精细度方面存在明显差异。