在智能制造技术全面渗透制造业的当下,医疗器械零部件加工正经历一场深刻的数字化转型。不同于普通机械零件,医疗器械零部件因直接关联人体健康,对加工精度、质量稳定性与可追溯性有着极致要求,而数字化技术的应用,恰好为突破传统加工瓶颈、满足严苛标准提供了全新路径,从设计端到生产端,从质量管控到供应链协同,数字化实践正重塑医疗器械零部件加工的全流程。

数字化设计是医疗器械零部件加工转型的起点,其核心在于通过三维建模与仿真技术,实现 “虚拟研发” 替代 “物理试错”。以人工关节假体为例,传统设计需反复制作物理样机进行性能测试,耗时且成本高昂。如今,企业可借助计算机辅助设计(CAD)软件构建假体的三维数字模型,再通过有限元分析(FEA)仿真模拟假体在人体运动中的受力情况、磨损程度,甚至模拟不同患者骨骼结构与假体的适配性,提前优化假体的结构参数与材料选择。某骨科器械企业通过数字化设计,将人工关节假体的研发周期缩短 40%,同时使假体与患者骨骼的适配精度提升至 0.1 毫米级别,大幅降低术后并发症风险。此外,数字化设计还支持 “个性化定制”,通过导入患者的 CT、MRI 影像数据,快速生成定制化零部件的数字模型,为精准医疗提供加工基础。

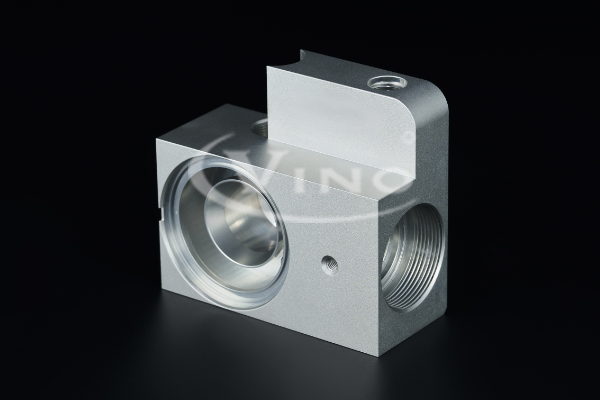

生产环节的数字化改造,聚焦于 “柔性制造” 与 “过程可控”,以应对医疗器械零部件多品种、小批量的生产特性。在加工车间,数控加工中心与工业机器人通过工业互联网(IIoT)实现互联互通,形成柔性生产线 —— 当需要切换生产不同型号的手术器械零件时,系统可自动调取数字加工程序,调整机床参数与机器人动作,无需人工反复调试,切换时间从传统的数小时缩短至十几分钟。同时,车间内部署的物联网传感器实时采集加工数据,如刀具转速、切削温度、零件尺寸偏差等,数据通过边缘计算实时分析,一旦发现异常(如刀具磨损导致尺寸超差),系统会立即发出预警并暂停加工,避免不合格品产生。某医疗设备企业的数字化车间,通过实时数据监控使零部件加工的合格率从 95% 提升至 99.2%,且每一个零件的加工数据都可实时存储至云端,实现全流程可追溯,满足医疗器械监管要求。

质量检测的数字化,是保障零部件安全性能的关键,其核心是 “高精度检测” 与 “数据驱动质控”。传统检测依赖人工使用卡尺、千分尺等工具,效率低且易受人为误差影响,而数字化检测技术则实现了 “全自动、高精度” 检测。例如,采用三坐标测量机(CMM)搭配光学扫描系统,可对零部件进行三维扫描,快速获取全尺寸数据,并与数字设计模型自动比对,生成检测报告,检测效率提升 3 倍以上,且测量精度可达微米级。更重要的是,检测数据会同步上传至质量管控平台,平台通过大数据分析识别质量波动规律 —— 若某批次零件频繁出现某一尺寸偏差,系统可追溯至加工环节的参数异常,如切削液温度过高导致零件热变形,进而指导生产端调整工艺参数,形成 “检测 - 分析 - 优化” 的闭环,从根源上提升加工质量稳定性。

供应链的数字化协同,则打破了医疗器械零部件加工的 “信息孤岛”,实现从原材料采购到成品交付的全链条高效运转。通过搭建数字化供应链平台,企业可与原材料供应商(如医用钛合金、生物陶瓷供应商)、物流企业实时共享信息:原材料供应商可根据平台上的生产计划提前备货,避免原材料短缺;物流企业可实时获取零部件的生产进度,提前规划运输路线,确保成品及时交付至医院或组装车间。此外,平台还支持 “风险预警”,当原材料价格波动、物流延误等情况发生时,系统可通过数据分析预测对生产的影响,并给出替代方案,如推荐备用供应商、调整生产顺序等。某跨国医疗企业通过数字化供应链协同,将零部件的交付周期缩短 25%,库存周转率提升 30%,有效降低运营成本。

智能制造浪潮下,医疗器械零部件加工的数字化转型,不仅是技术的升级,更是生产模式与质量理念的革新。从数字化设计的 “精准研发”,到生产端的 “柔性可控”,再到质量检测的 “数据闭环” 与供应链的 “协同高效”,每一个环节的数字化实践,都在推动医疗器械零部件加工向 “更高精度、更优质量、更高效益” 迈进。未来,随着人工智能、数字孪生等技术的进一步融入,数字化转型将实现 “预测性维护”(通过 AI 分析设备数据预测故障)、“虚拟加工仿真”(在虚拟车间模拟加工过程优化工艺)等更高级应用,为医疗器械行业的高质量发展注入更强动力,最终助力提升医疗服务水平,守护人类健康。