在全球绿色发展浪潮与医疗行业高质量发展需求的双重驱动下,医疗器械零部件加工正从传统 “高能耗、高排放、低循环” 模式向绿色制造转型。医疗器械零部件因涉及人体健康,对加工精度、材料纯度要求极高,传统加工过程中不仅存在设备能耗大、加工效率低的问题,还会产生大量难以回收的金属、高分子废料,既造成资源浪费,又可能引发环境风险。据行业数据显示,传统医疗器械零部件加工的能源利用率不足 60%,金属废料回收率仅为 55% 左右。以绿色制造理念为指引,通过技术创新构建节能降耗体系与废料回收新方案,成为推动医疗器械行业可持续发展的关键路径。

一、医疗器械零部件加工的节能降耗技术路径

医疗器械零部件加工涵盖金属切削、高分子注塑、精密磨削等多个环节,需针对不同加工场景,从设备升级、工艺优化、智能管控三方面实现节能降耗,在保障加工精度的同时降低能源消耗。

(一)设备升级:高效节能装备替代传统高耗设备

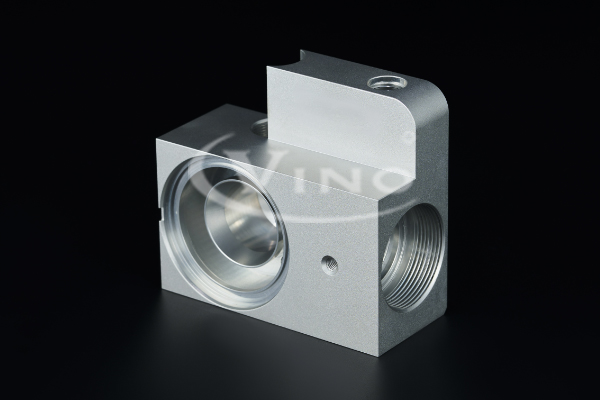

加工设备是能源消耗的核心载体,更换高效节能设备可从源头减少能耗。在金属零部件(如手术器械的不锈钢刃口、骨科植入物的钛合金支架)加工中,用高速数控车床替代传统普通车床,高速数控车床采用变频电机与精密传动系统,能源利用率可达 85% 以上,相比传统车床节能 30%-40%,同时加工效率提升 50%,减少因加工周期过长导致的能源浪费。对于高分子零部件(如医用导管、注射器配件)的注塑加工,采用全电动注塑机替代液压注塑机,全电动注塑机通过伺服电机驱动,无液压油泄漏与能量损耗,能耗仅为液压注塑机的 60%,且加工精度更高,可减少因产品不合格导致的二次加工能耗。此外,在精密磨削环节,采用超硬磨料砂轮(如 CBN 砂轮)配合高速磨床,砂轮使用寿命延长 3-5 倍,减少砂轮更换频率与设备启停能耗,同时磨削效率提升 40%,进一步降低单位产品能耗。

(二)工艺优化:低耗高效加工方法革新

工艺优化是节能降耗的核心手段,需结合医疗器械零部件的材料特性与结构要求,创新加工方法。在钛合金、不锈钢等难加工金属零部件加工中,推广低温冷风切削技术,替代传统切削液冷却方式。低温冷风切削通过 - 30℃至 - 50℃的压缩冷风直接作用于切削区域,快速带走切削热量,无需使用切削液,既避免了切削液处理的能耗与污染,又减少了切削液采购成本,同时降低刀具磨损,使刀具寿命延长 2 倍,加工能耗降低 15%-20%。针对薄壁医疗器械零部件(如超声探头外壳、内窥镜配件),采用 “微量切削 + 高速加工” 复合工艺,通过减少切削深度(控制在 0.05-0.1mm)、提升切削速度(可达 800-1200m/min),在保证加工精度的前提下,缩短加工时间,降低设备空转能耗。在高分子材料加工中,采用模内装饰技术(IMD),将零部件表面装饰与注塑成型一体化,减少后续喷涂、印刷等二次加工环节,避免喷涂过程中的溶剂挥发与能源消耗,实现 “一次成型、零二次加工”,综合能耗降低 25% 以上。

(三)智能管控:数字化系统实现能耗精准调控

借助数字化、智能化技术构建能耗管控系统,可实现加工过程的能源动态优化。搭建车间级能源管理平台,通过传感器实时采集加工设备的电流、电压、功率等能耗数据,结合零部件加工任务,利用 AI 算法自动分配设备负载,避免设备空载运行。例如,当某台数控铣床完成当前加工任务后,系统可自动将下一个适配的零部件加工任务分配至该设备,减少设备待机时间,提升设备利用率,降低单位产品能耗。在加工参数设定环节,通过数字孪生技术模拟不同参数下的加工过程与能耗情况,提前优化参数组合。以骨科植入物的钛合金髋臼杯加工为例,通过数字孪生模拟发现,将切削速度从 60m/min 调整至 80m/min、进给量从 0.1mm/r 降至 0.08mm/r 时,加工能耗降低 18%,且产品精度仍满足 ISO 13485 医疗质量管理体系要求。

二、医疗器械零部件加工的废料回收创新方案

医疗器械零部件加工产生的废料类型多样,包括金属碎屑(不锈钢、钛合金、钴铬合金)、高分子边角料(PEEK、PVC、PP)及废弃切削液等,需针对不同废料特性,构建 “分类回收 - 精准处理 - 循环利用” 的闭环体系,同时严格遵循医疗行业的卫生安全标准。

(一)金属废料:分级回收与高纯度再生

金属废料因材料价值高、再生难度低,是回收利用的重点对象。建立 “源头分类 - 专业处理 - 医疗级再生” 的回收流程:在加工车间设置分类回收箱,按金属材质(不锈钢、钛合金、钴铬合金)标注清晰,避免不同材质废料混合导致纯度下降;废料收集后,送往具备医疗废料处理资质的企业,通过磁选、涡流分选等技术进一步提纯,去除杂质;对于钛合金、钴铬合金等高端金属废料,采用真空感应熔炼工艺进行再生,真空环境可避免金属氧化,确保再生金属纯度达到 99.9% 以上,满足医疗器械零部件加工要求。例如,某骨科器械企业将钛合金支架加工产生的废料回收后,经真空熔炼再生,重新用于制造非承重部位的零部件,每年减少钛合金采购量 20 吨,节约成本 300 万元,金属废料回收率提升至 90%。

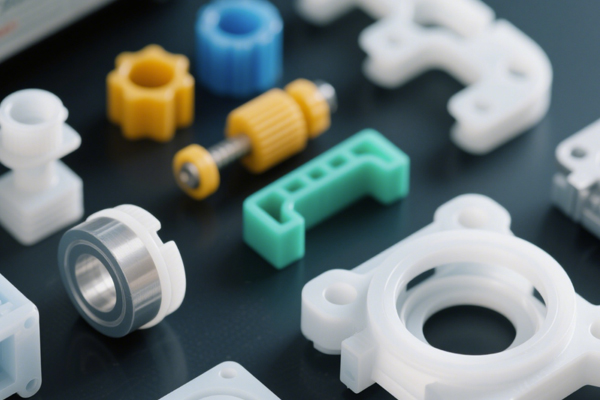

(二)高分子废料:物理再生与医用级重塑

高分子废料需根据材料特性选择合适的回收方式,确保再生材料符合医疗安全标准。对于 PEEK、PP 等热塑性高分子材料,采用 “破碎 - 清洗 - 熔融 - 造粒” 的物理再生工艺:将边角料破碎成 5-10mm 的颗粒,用医用级清洗剂(如中性过氧化氢溶液)清洗去除表面油污与杂质,避免化学残留;随后在专用挤出机中熔融造粒,严格控制熔融温度(如 PEEK 控制在 360-380℃),防止材料降解;再生颗粒需通过生物相容性检测(如细胞毒性测试、致敏性测试),合格后可用于制造医用托盘、器械外壳等非植入类零部件。对于 PVC 等含氯高分子材料,采用化学解聚工艺,将废料分解为单体后重新聚合,减少焚烧处理产生的二噁英污染,再生材料可用于制造医用管道的非接触人体部位,实现资源循环。

(三)废弃切削液:循环净化与无害处理

传统加工中废弃切削液多直接排放,既污染环境,又浪费资源。构建 “循环净化 - 梯次利用 - 无害处理” 的回收体系:在加工车间设置切削液循环系统,通过过滤(精度可达 1-5μm)、离心分离、臭氧消毒等工艺,去除切削液中的金属碎屑、微生物与杂质,净化后的切削液可重新用于粗加工环节;对于无法循环使用的废弃切削液,采用 “破乳 - 氧化 - 生化处理” 工艺,先通过破乳剂分离油相与水相,油相可作为燃料回收,水相经氧化降解与生化处理后,COD(化学需氧量)降至 50mg/L 以下,达到国家排放标准后排放或回用。某医疗器械加工厂通过该方案,切削液循环利用率提升至 70%,每年减少切削液采购量 15 吨,废水处理成本降低 40%。

三、绿色制造在医疗器械零部件加工中的保障体系

绿色制造的落地需配套完善的保障体系,从标准制定、政策支持、企业意识三方面协同推进。行业层面,制定《医疗器械零部件绿色加工技术规范》,明确节能降耗指标(如单位产品能耗≤50kWh/kg)与废料回收标准(如金属废料回收率≥85%),推动绿色加工标准化;政策层面,对采用绿色制造技术的企业给予税收减免、专项补贴,鼓励企业投入节能设备升级与废料回收设施建设;企业层面,建立绿色制造考核机制,将节能降耗、废料回收指标纳入车间绩效考核,同时加强员工绿色操作培训,提升全员绿色制造意识。

绿色制造为医疗器械零部件加工注入了新的发展动能,通过节能降耗技术降低能源消耗,借助废料回收新方案实现资源循环,不仅能减少企业生产成本,还能提升产品的环保竞争力,契合医疗行业 “健康、安全、可持续” 的发展理念。随着技术的不断创新,未来还可融合低碳加工、碳足迹追踪等技术,进一步提升医疗器械零部件加工的绿色化水平,为全球医疗行业的可持续发展贡献力量。