在全球“双碳”目标与医疗行业高质量发展的双重驱动下,绿色制造已从理念转化为医疗器械产业升级的核心路径。医疗器械配件加工涉及钛合金、生物陶瓷、医用聚合物等多种特殊材料,传统加工模式中存在的切削液污染、废料利用率低、能耗偏高的问题,既与环保要求相悖,也制约着产业的可持续发展。将干切削、废料回收、清洁生产等绿色技术融入加工全流程,不仅能降低环境负荷,更能通过资源优化提升生产效益,为医疗器械产业构建“环保-安全-高效”的发展模式提供支撑。

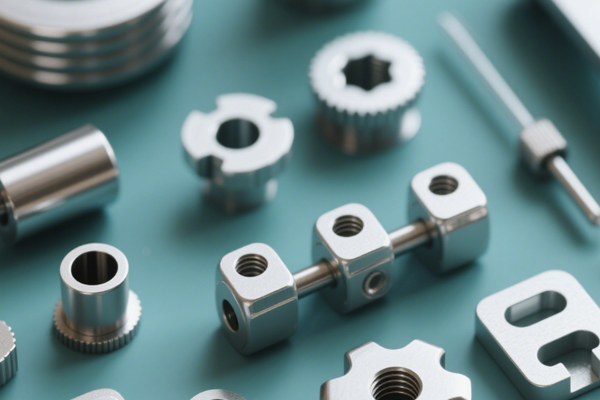

干切削技术作为医疗器械配件加工中替代传统湿切削的核心方案,其核心优势在于彻底摒弃或大幅减少切削液的使用,从源头解决污染问题。医疗器械配件对加工精度和表面质量要求极高,如手术器械的刃口、植入式配件的连接面,传统湿切削虽能实现冷却润滑,但切削液残留易引发生物相容性风险,后续清洗环节又会产生大量含油废水。干切削技术通过刀具创新、工艺优化与设备升级的协同,攻克了“无液润滑”下的精度控制难题。

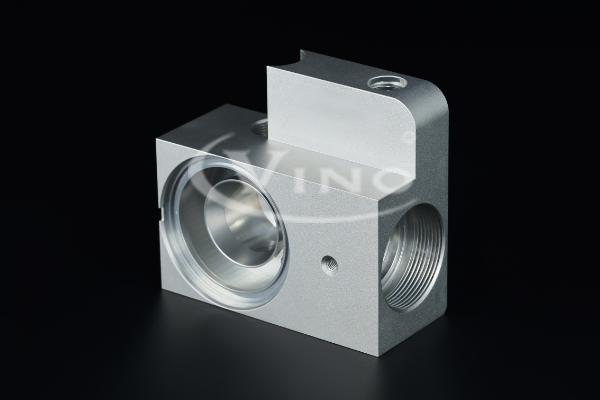

在钛合金手术钳加工中,采用超细晶粒硬质合金刀具配合TiAlN涂层,刀具硬度提升至HRC65以上,高温耐磨性显著增强;通过优化切削参数,将切削速度控制在80-120m/min,进给量降至0.05-0.1mm/r,减少刀具与材料的摩擦生热;同时在设备主轴处加装冷风冷却系统,利用-50℃的低温氮气实现局部降温,避免钛合金因高温产生氧化层。应用该技术后,手术钳的表面粗糙度Ra值稳定在0.2μm以下,完全符合医疗标准,且省去了切削液采购、处理成本,单件加工的环保成本降低40%。

废料回收与资源化利用是医疗器械配件加工践行绿色制造的另一关键环节。这类加工产生的废料具有“纯度高、附加值高”的特点,如钛合金植入件加工的切屑、聚合物输液器生产的边角料,若直接废弃不仅造成资源浪费,还可能因材料特性引发环境风险。建立“分类收集-精准处理-再生利用”的废料回收体系,既能实现资源循环,又能降低原材料依赖。

针对钛合金废料,采用“磁选除杂-真空熔炼-精准成分调控”的处理工艺:首先通过磁选设备去除切屑中的金属杂质,保证废料纯度≥99.5%;随后在真空感应炉中进行熔炼,控制温度在1660℃以上,避免钛合金与空气接触产生氧化;最后通过添加铝、钒等元素调整成分,再生材料可用于制造手术器械的夹持部位,力学性能与新料相比误差不超过5%。对于医用聚合物废料,如聚碳酸酯(PC)输液器边角料,采用“低温破碎-溶剂提纯-造粒”工艺,去除表面污染物后制成再生颗粒,可用于生产医疗器械的外壳配件,材料利用率从传统的60%提升至90%以上。

绿色制造理念的落地还需依托全流程的清洁生产管控,将环保要求贯穿从原材料入厂到成品出厂的各个环节。在原材料采购阶段,优先选择可回收、低污染的材料,如采用生物降解聚合物替代传统PVC制作输液管路;在加工环节,推广模块化生产模式,通过标准化夹具减少设备换型时间,降低能耗,某医疗器械企业应用该模式后,车间单位产值能耗下降25%;在成品检测阶段,采用无损检测技术替代传统破坏性检测,减少废品产生,同时利用数字化系统记录生产数据,实现废料来源与去向的全程追溯。

政策支持与标准完善为医疗器械配件加工的绿色转型提供了保障。我国《“十四五”医疗装备产业发展规划》明确提出推动医疗装备产业绿色低碳发展,鼓励企业应用清洁生产技术;国际层面,ISO 14001环境管理体系与ISO 13485医疗器械质量管理体系的融合,要求企业将环境绩效纳入质量管控。某高端医疗器械企业通过构建“干切削车间+废料再生中心+清洁能源供给”的绿色生产体系,不仅通过了国际环保认证,还凭借资源循环优势将原材料成本降低30%,增强了市场竞争力。

医疗器械配件加工的绿色转型并非单一技术的应用,而是理念、技术、管理的全方位升级。干切削技术解决了加工过程的污染痛点,废料回收实现了资源的循环增值,清洁生产管控则构建了全流程的环保保障。随着3D打印、人工智能等技术与绿色制造的融合,未来将实现“精准用料-少废加工-全量回收”的闭环模式。这种转型不仅是医疗器械产业响应环保号召的责任体现,更是通过资源优化提升核心竞争力的必然选择,为医疗行业实现可持续发展注入持久动力。