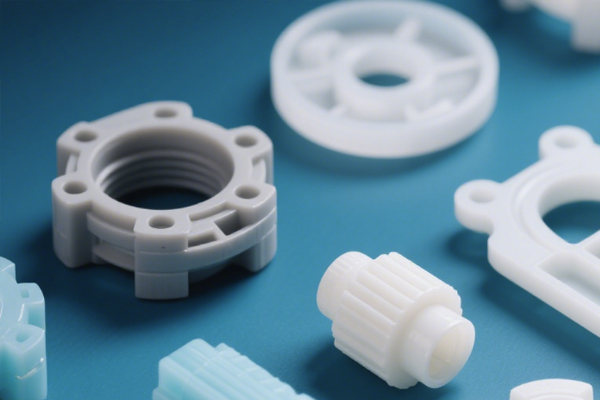

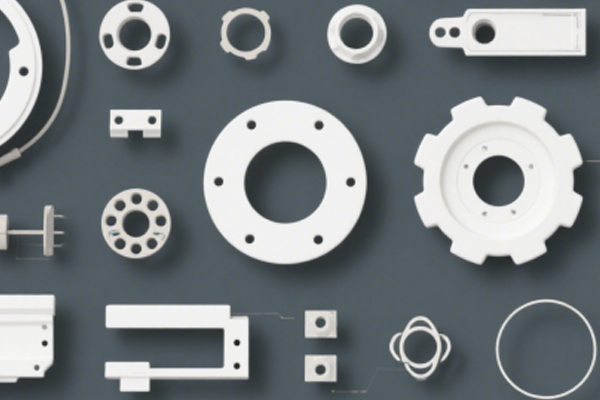

在医疗器械领域,非金属配件的应用范围正不断扩大——从手术器械的手柄套、输液器的导管,到人工关节的衬垫、影像设备的绝缘外壳,这些配件虽多为“辅助结构”,却直接关系到诊疗安全性、患者舒适度与设备稳定性。与金属配件相比,医疗器械非金属配件具有生物相容性好、重量轻、耐腐蚀性强等优势,但同时也存在材质脆、加工易变形、性能受环境影响大等特点。因此,其加工处理需建立“安全优先、精度适配、合规可控”的核心逻辑,通过科学的工艺选择与细节把控,实现功能与安全的统一。

加工前的材质甄选与预处理,是非金属配件质量的基础防线。医疗器械对非金属材料的核心要求是生物相容性与稳定性,常用材料包括医用级聚四氟乙烯(PTFE)、聚乙烯(PE)、聚丙烯(PP)、聚醚醚酮(PEEK)及硅橡胶等,每种材料的加工特性差异显著。预处理需围绕“提升加工适配性”展开:对于医用PP输液器配件,因原料易吸潮导致加工时出现气泡,需在加工前进行4-6小时的烘干处理,温度控制在80-90℃,确保含水率低于0.05%;对于PEEK骨科植入件毛坯,其结晶度高、硬度大,加工前需进行退火处理,加热至160-180℃保温2小时,缓慢冷却消除成型过程中的内应力,避免加工时出现开裂;对于硅橡胶密封件,预处理核心是去除表面杂质,采用医用酒精擦拭后自然晾干,防止污染物影响生物相容性。

切削加工:针对刚性非金属材料的精度把控。PEEK、PTFE等刚性非金属材料常用于制作手术器械的结构件与植入性配件,其切削加工需解决“精度保持”与“表面质量”两大问题。加工时优先选用高速切削技术,搭配金刚石涂层刀具或聚晶金刚石(PCD)刀具——这类刀具刃口锋利、耐磨性强,可减少切削力对材料的挤压变形。以PEEK椎间融合器加工为例,采用五轴联动加工中心,设定转速8000-10000r/min、进给速度500-800mm/min,切深控制在0.1-0.2mm,通过小切深、快进给的参数组合,降低切削温度,避免材料出现熔融粘连。加工过程中需采用压缩空气冷却,禁止使用工业切削液,防止化学物质残留影响生物安全性;加工后对零件表面进行抛光处理,使表面粗糙度Ra≤0.4μm,减少细菌附着风险。

成型加工:适配柔性与批量非金属配件的核心工艺。对于输液导管、注射器活塞、硅橡胶密封圈等柔性或批量生产的配件,注塑、挤出、模压等成型工艺是主流选择,其关键在于“参数精准”与“模具优化”。注塑加工医用级PVC输液导管时,需严格控制料筒温度:进料段140-150℃、熔融段160-170℃、出料段150-160℃,模具温度保持在30-40℃,避免温度过高导致材料分解产生有害物质;同时采用针阀式浇口,减少浇口痕迹,确保导管内壁光滑,降低液体流动阻力。挤出加工医用PE引流管时,需调整螺杆转速与牵引速度的匹配度,通常螺杆转速50-80r/min、牵引速度1-2m/min,保证管材壁厚均匀,偏差控制在±0.1mm以内。模压加工硅橡胶手术手套时,模具需进行镜面抛光处理,硫化温度控制在160-170℃,硫化时间5-8分钟,确保手套表面无针孔、无破损,且弹性符合人体工学要求。

表面处理:提升非金属配件功能与安全的关键环节。根据配件功能需求,表面处理需实现“生物相容性强化”“耐磨性提升”“密封性优化”等目标。对于植入性PEEK零件,表面需进行喷砂处理,采用粒径50-100μm的氧化铝砂粒,以0.3-0.5MPa的压力喷射,使表面形成粗糙纹理,增强与骨组织的结合力;处理后进行等离子清洗,去除表面残留砂粒与油污,进一步提升生物相容性。对于医用仪器的塑料外壳,表面需进行抗静电处理,采用喷涂抗静电涂层的方式,涂层厚度控制在10-20μm,确保表面电阻值在10⁶-10⁹Ω之间,避免静电吸附灰尘影响仪器精度。对于硅橡胶密封件,表面需进行等离子活化处理,提升表面张力,增强与密封面的贴合度,防止液体渗漏。

质量管控与合规性保障:非金属配件加工的底线要求。加工全过程需遵循GMP规范与ISO 10993生物相容性标准,建立“全流程检测体系”。原材料检测重点验证材料的牌号、纯度及生物相容性报告,杜绝不合格材料流入生产;加工过程中检测包括尺寸检测与外观检测——采用三坐标测量仪检测关键尺寸,精度达0.001mm,通过视觉检测系统排查表面划痕、气泡等缺陷;成品检测需进行性能测试,如导管的爆破压力测试、密封件的泄漏测试、植入件的力学强度测试,确保符合医疗器械行业标准。同时,建立生产追溯体系,记录材料来源、加工参数、检测数据等信息,每批配件留存样品,保存期限不低于产品保质期。

随着医疗技术的发展,非金属材料在医疗器械中的应用正向“高性能、个性化”升级——可吸收聚乳酸(PLA)配件实现了植入后无需取出,3D打印技术让个性化非金属修复体成为可能。这对加工处理技术提出了更高要求:既要突破新型材料的加工瓶颈,又要始终坚守安全与合规底线。医疗器械非金属配件的加工处理,本质上是“材料特性”与“医疗需求”的精准匹配,每一道工艺、每一项参数的把控,都是对患者生命健康的负责。唯有将技术精度与安全标准深度融合,才能推动医疗器械非金属配件加工向更高质量、更精细化的方向发展。