在医疗行业飞速发展的当下,医疗设备的性能和质量直接关系到患者的诊断准确性和治疗效果。而医疗设备零件作为构成医疗设备的基础单元,其加工技术要素的优劣起着决定性作用。从材料选择到加工工艺,从精度控制到表面处理,每一个环节都蕴含着关键的技术要点,这些要点相互关联、相互影响,共同保障医疗设备的可靠性、安全性和有效性。

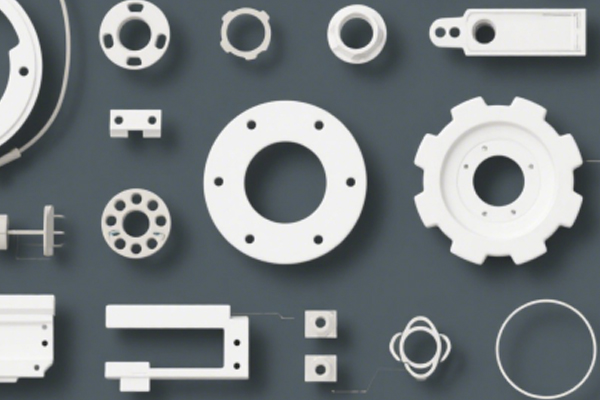

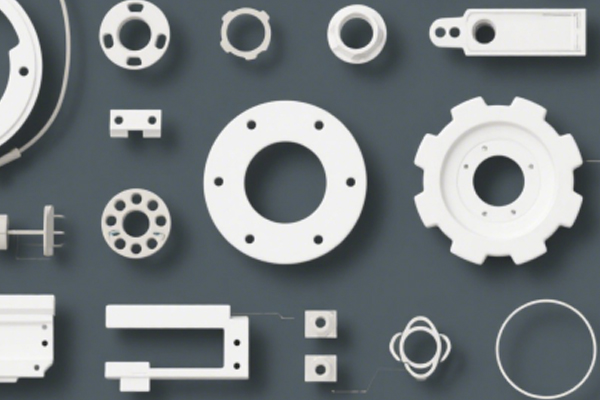

一、材料选择:性能与安全的基石

医疗设备零件的材料选择需严格遵循相关标准,优先选用符合生物相容性要求的材料。例如,不锈钢凭借其良好的耐腐蚀性、强度和生物相容性,在手术器械、植入物等领域广泛应用;钛合金具有优异的强度重量比、耐腐蚀性和生物相容性,常被用于制造骨科植入物;医用级塑料如聚四氟乙烯、聚乳酸等,因其良好的化学稳定性和可塑性,适用于制造一次性医疗器械、导管等。此外,材料的纯度、杂质含量等也需严格把控,避免因材料问题引发过敏、感染等不良反应,确保患者安全。

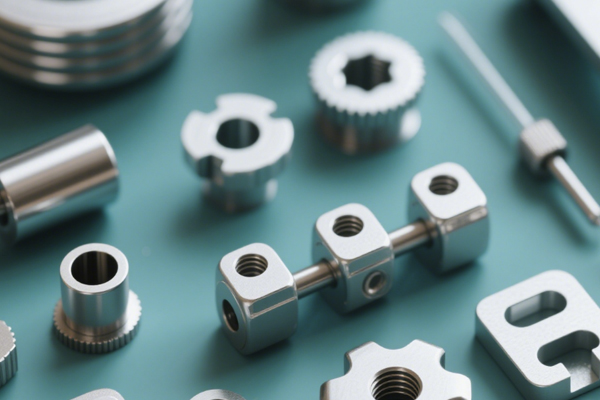

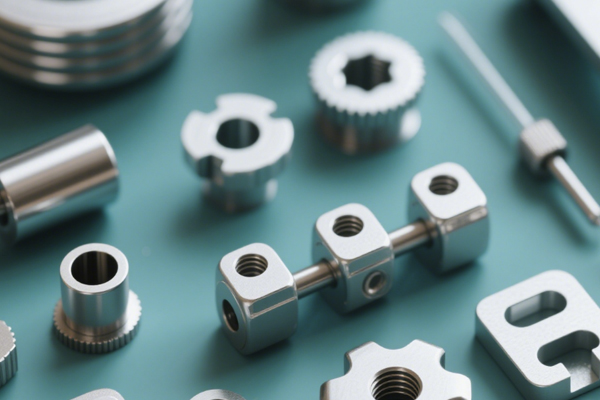

二、加工精度:确保设备功能的核心

医疗设备对零件的精度要求极高,微小的误差都可能影响设备的性能和使用效果。在加工过程中,尺寸精度、形状精度和位置精度是需要重点关注的三个方面。例如,在加工心脏支架时,其直径、长度等尺寸精度需控制在微米级,以确保支架能够准确植入病变部位并正常发挥作用;对于 CT 扫描仪的旋转部件,形状精度和位置精度的要求同样苛刻,任何偏差都可能导致图像质量下降,影响诊断结果。为实现高精度加工,常采用先进的加工设备和工艺,如数控加工、精密磨削、电火花加工等,并通过高精度的测量仪器进行实时监测和反馈调整,确保零件精度符合设计要求。

三、加工工艺:实现零件制造的关键手段

不同的医疗设备零件需要采用不同的加工工艺。对于复杂形状的零件,如人工关节,常采用精密铸造、3D 打印等工艺,以实现复杂结构的精确成型;对于高精度的轴类零件,则多采用车削、磨削等传统加工工艺,并结合数控技术提高加工精度和效率。在加工过程中,还需考虑加工工艺对零件性能的影响,例如,切削加工过程中的切削参数(如切削速度、进给量、切削深度等)会影响零件的表面质量和残余应力,进而影响零件的疲劳寿命和可靠性。因此,需要根据零件的材料和性能要求,合理选择加工工艺和参数,确保零件质量。

四、表面处理:提升零件性能的重要环节

医疗设备零件的表面质量对其生物相容性、耐腐蚀性和耐磨性等性能有着重要影响。常见的表面处理工艺包括电镀、喷涂、抛光、钝化等。例如,在手术器械表面进行电镀处理,可以提高其硬度和耐磨性,同时增强其耐腐蚀性;对植入物表面进行抛光处理,可以降低表面粗糙度,减少组织反应和血栓形成的风险;钝化处理能够在金属零件表面形成一层致密的氧化膜,提高其耐腐蚀性和生物相容性。此外,随着技术的发展,一些新型的表面处理技术如纳米表面处理、等离子体处理等也逐渐应用于医疗设备零件加工领域,为提升零件性能提供了更多的可能性。

五、质量控制:保障产品质量的必要措施

医疗设备零件加工过程中的质量控制至关重要。从原材料进厂检验到成品出厂检测,需建立完善的质量检测体系。采用多种检测手段,如目视检测、尺寸测量、无损检测、性能测试等,对零件的外观、尺寸、内部缺陷、力学性能等进行全面检测。同时,运用统计过程控制(SPC)等质量管理方法,对加工过程进行实时监控和分析,及时发现和解决加工过程中的质量问题,确保每一个零件都符合质量标准。

综上所述,医疗设备零件加工技术要素涵盖材料选择、加工精度、加工工艺、表面处理和质量控制等多个方面。只有充分重视这些技术要素,严格把控每一个加工环节,才能制造出高质量、高性能的医疗设备零件,为医疗设备的安全可靠运行提供坚实保障,推动医疗行业的持续发展。