在现代医疗体系中,医疗器械发挥着至关重要的作用,从诊断病情的 CT 扫描仪,到维持生命的心脏起搏器,每一台设备的背后都离不开精密的零部件。医疗器械零部件加工作为医疗产业的核心环节,以其高精度、高要求的特性,默默支撑着医疗技术的不断进步,成为守护人类健康的关键力量。

医疗器械零部件加工的行业现状

随着全球人口老龄化加剧、人们健康意识的提升以及医疗技术的飞速发展,医疗器械市场需求持续增长,这也带动了医疗器械零部件加工行业的繁荣。据相关数据显示,全球医疗器械零部件加工市场规模正以每年两位数的增长率稳步扩张。在我国,医疗器械产业已被列为国家战略性新兴产业,政策的支持和市场的需求促使国内众多企业纷纷投入到医疗器械零部件加工领域。

目前,行业内形成了多层次的企业格局。既有具备全产业链服务能力的大型企业,它们拥有先进的加工设备、雄厚的技术研发实力和完善的质量管理体系,能够承接复杂高端的医疗器械零部件订单;也有专注于特定领域、提供专业化加工服务的中小型企业,凭借灵活的经营模式和特色技术,在细分市场中占据一席之地。然而,行业竞争也日益激烈,企业不仅需要在技术、质量上不断提升,还要在成本控制、交货周期等方面满足客户日益严苛的要求。

医疗器械零部件加工的技术特点

高精度与高复杂性

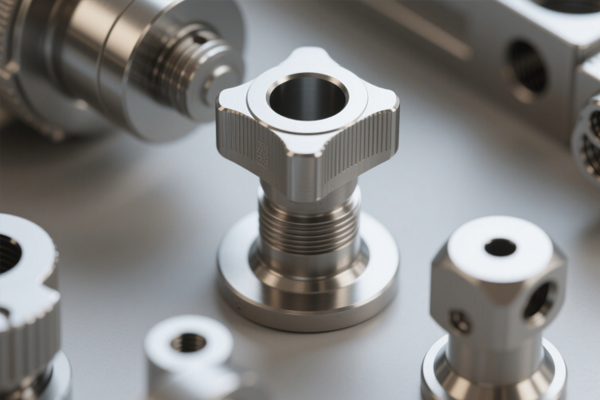

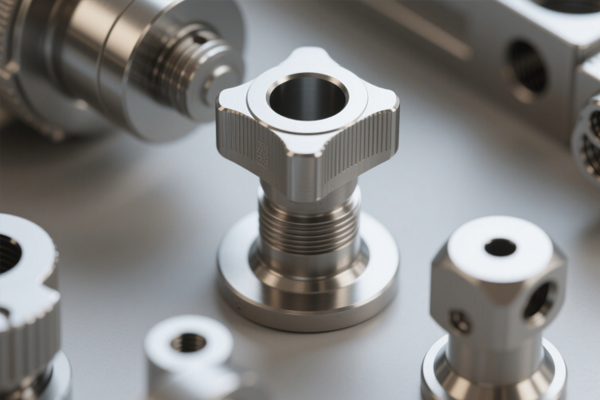

医疗器械零部件往往具有极高的精度要求,其尺寸公差常常以微米甚至纳米为单位衡量。例如,人工关节的表面粗糙度需达到镜面级别,以减少关节摩擦,延长使用寿命;而微创手术器械的尖端部分,尺寸精度要精确到微米级,确保手术操作的精准性。这些零部件的形状也极为复杂,许多零件具有自由曲面、微小孔系等特殊结构,传统加工方法难以满足要求。因此,医疗器械零部件加工广泛应用五轴联动加工、电火花加工、激光加工等先进技术,通过多轴联动控制、微小刀具加工等手段,实现复杂形状的高精度加工。

材料多样性与特殊性

医疗器械零部件所使用的材料种类繁多,且具有特殊性能要求。金属材料方面,钛合金、不锈钢等因其良好的生物相容性、强度和耐腐蚀性,常用于骨科植入物、手术器械等;高分子材料如聚乳酸、聚四氟乙烯等,具有可塑性强、生物可降解等特性,在医用导管、组织工程支架等领域应用广泛;陶瓷材料则凭借其高硬度、耐磨和生物活性,用于制作人工牙齿、关节等部件。不同材料的加工性能差异显著,企业需要针对材料特性,研发和采用合适的加工工艺和参数,以保证零部件的质量和性能。

严格的质量控制体系

由于医疗器械直接关系到患者的生命健康,其零部件加工必须遵循严格的质量控制标准。从原材料采购开始,就需要对供应商进行严格筛选和审核,确保材料符合相关标准和要求。在加工过程中,每一道工序都要进行严格的检测和监控,运用三坐标测量仪、显微镜、X 射线检测等先进检测设备,对零部件的尺寸、形状、表面质量、内部结构等进行全方位检测。同时,企业还需建立完善的质量管理体系,如通过 ISO 13485 医疗器械质量管理体系认证,对生产过程进行规范化管理,确保产品质量的稳定性和可追溯性。

医疗器械零部件加工面临的挑战

技术创新压力

随着医疗技术的不断发展,对医疗器械零部件的性能和功能要求越来越高。例如,智能医疗器械的兴起,要求零部件具备集成传感器、微处理器等电子元件的能力,这对加工精度和装配技术提出了更高挑战。此外,新型生物材料的应用也需要企业不断研发新的加工工艺和方法。然而,技术创新需要大量的资金、人才和时间投入,对于许多企业尤其是中小企业来说,面临着较大的压力。

成本控制难题

医疗器械零部件加工的成本包括原材料成本、设备成本、人力成本、研发成本等多个方面。一方面,高品质的原材料价格昂贵,且随着市场需求的增长,价格波动较大;另一方面,先进的加工设备和检测仪器购置成本高,后期的维护和升级也需要大量资金。同时,为了保证产品质量,企业需要雇佣具备专业技能的技术人员和质量管理人员,人力成本不断上升。在市场竞争激烈的情况下,企业既要保证产品质量,又要控制成本,以保持价格竞争力,这给企业的经营管理带来了巨大挑战。

法规与标准的严格要求

医疗器械行业受到严格的法规和标准监管,不同国家和地区的法规要求存在差异。企业在生产过程中,不仅要符合国内的医疗器械法规和标准,如《医疗器械监督管理条例》,还要满足国际市场的相关要求,如欧盟的 CE 认证、美国的 FDA 认证等。法规和标准的不断更新和完善,要求企业及时调整生产工艺和质量管理体系,以确保产品符合最新要求。这增加了企业的合规成本和管理难度,也对企业的市场拓展能力提出了更高要求。

医疗器械零部件加工的发展趋势

智能化与自动化加工

随着人工智能、物联网、大数据等技术的发展,医疗器械零部件加工将朝着智能化和自动化方向发展。智能加工设备能够实现自主编程、自适应加工和故障诊断,提高加工精度和效率;自动化生产线可以减少人工干预,降低人为因素对产品质量的影响,同时提高生产效率和生产灵活性。例如,通过在加工设备上安装传感器和智能控制系统,实时监测加工过程中的各项参数,并根据预设程序自动调整加工参数,实现高精度、高效率的加工。

个性化定制加工

随着医疗模式向个性化医疗转变,对医疗器械的个性化需求日益增长。医疗器械零部件加工企业将更多地采用 3D 打印、数控加工等技术,根据患者的个体差异,生产定制化的医疗器械零部件。例如,利用 3D 打印技术,可以根据患者的骨骼结构数据,快速制造出个性化的骨科植入物,提高手术成功率和患者的康复效果。个性化定制加工不仅满足了患者的特殊需求,也为企业开辟了新的市场空间。

绿色加工与可持续发展

在环保意识日益增强的背景下,医疗器械零部件加工企业将更加注重绿色加工和可持续发展。采用环保的加工工艺和材料,减少加工过程中的能源消耗和环境污染,成为企业的发展方向。例如,推广干式切削、低温切削等绿色加工工艺,减少切削液的使用;研发和应用可降解生物材料,降低医疗器械废弃后对环境的影响。同时,企业还将加强资源回收利用,提高原材料的利用率,实现经济效益和环境效益的双赢。

医疗器械零部件加工作为医疗产业的关键环节,在保障医疗器械质量和推动医疗技术发展方面发挥着不可替代的作用。面对挑战与机遇,行业企业需要不断创新技术、优化管理、提升质量,以适应市场变化和行业发展需求,为人类的健康事业做出更大的贡献。