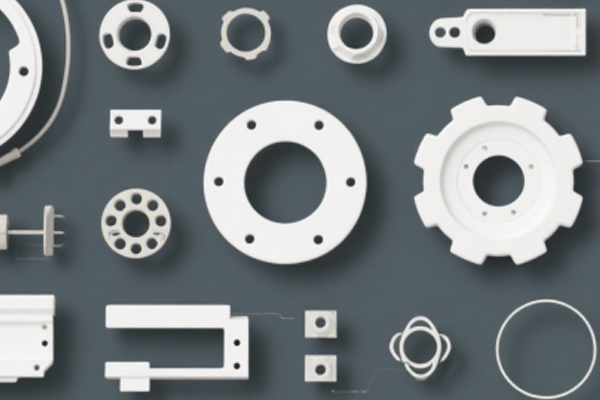

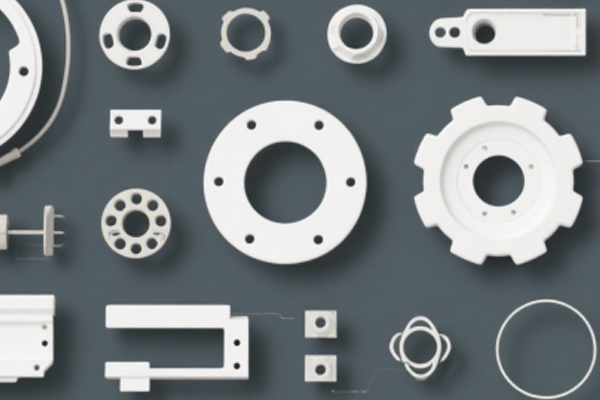

在医疗器械领域,每一个配件都承载着重要使命,其质量直接关系到患者的健康与生命安全。医疗器械配件加工并非简单的制造过程,而是对精度、安全性、可靠性的极致追求,众多加工细节的严格把控,构成了保障配件质量的坚实防线。从原材料的精挑细选,到加工工艺的精准执行,再到质量检测的层层把关,每一个环节的细节都不容忽视。

一、原材料选用的细节考量

(一)材质特性适配

医疗器械配件对原材料的要求极为严苛,需根据配件的使用场景与功能精准匹配材质特性。例如,用于植入人体的配件,如心脏支架、人工关节等,必须选用生物相容性极佳的材料,如医用钛合金、钴铬合金等。这类材料不仅要具备良好的抗腐蚀性,避免在人体环境中发生化学反应,还要有适宜的强度和韧性,以承受人体日常活动带来的压力与摩擦。而对于与药物接触的配件,如注射器的活塞、输液器的管路等,需采用无毒、无析出物的医用级塑料,像聚丙烯(PP)、聚氯乙烯(PVC)等,防止材料成分污染药物,影响治疗效果。

(二)严格的质量检验

原材料进入加工环节前,必须经历严格的质量检验。除了常规的化学成分分析、力学性能测试外,对于一些特殊材料,还需进行生物安全性检测。例如,对于医用橡胶材料,要检测其是否含有有害添加剂,是否会产生过敏反应;对于金属材料,要检查其表面是否存在裂纹、砂眼等缺陷。只有各项指标完全符合标准的原材料,才能被投入使用,从源头上杜绝质量隐患。

二、加工工艺执行的关键细节

(一)高精度加工操作

医疗器械配件往往对精度要求极高,微米甚至纳米级的误差都可能影响器械的功能与安全性。在机械加工过程中,刀具的选择与使用至关重要。对于精密孔加工,需采用高精度的铰刀、镗刀,并严格控制切削参数,如切削速度、进给量等,避免因切削力过大导致孔径变形。在磨削加工中,要确保砂轮的粒度与硬度合适,以保证配件表面的粗糙度符合要求。例如,人工晶体的加工,其表面粗糙度需达到纳米级,只有通过精密磨削与抛光工艺,才能实现如此高的精度,确保晶体植入人体后不产生不良反应。

(二)洁净加工环境

许多医疗器械配件在加工过程中,需要在洁净环境下进行,以防止灰尘、微生物等污染物附着在配件表面。对于无菌医疗器械配件,如手术器械、注射器等,加工车间需达到相应的洁净级别,如百级、千级洁净室。在洁净室内,操作人员要穿戴专业的无菌工作服、口罩、手套等,加工设备和工具也要定期清洁与消毒。此外,加工过程中产生的碎屑要及时清理,避免其对配件造成污染。

(三)特殊工艺的细节把控

一些医疗器械配件的加工需要采用特殊工艺,如激光焊接、电火花加工等。在激光焊接过程中,要精确控制激光的能量、脉冲频率和焊接速度,确保焊缝均匀、牢固,且热影响区小,避免因焊接不当导致配件变形或性能下降。电火花加工时,要合理选择电极材料和加工参数,保证加工精度和表面质量。例如,加工心脏起搏器的微小金属部件,采用电火花加工能够实现复杂形状的高精度加工,但必须严格控制加工过程中的放电参数,防止出现过烧或加工尺寸偏差。

三、质量检测环节的重要细节

(一)多维度检测项目

质量检测是保障医疗器械配件质量的最后一道防线,需涵盖多个维度的检测项目。除了常规的尺寸精度检测、外观检查外,还要进行性能检测和生物安全性检测。对于骨科植入物,要进行力学性能测试,检测其抗压强度、疲劳寿命等指标,确保植入物在人体中能够长期稳定工作;对于与人体组织接触的配件,要进行细胞毒性试验、致敏试验等生物安全性检测,评估其对人体组织的影响。

(二)检测设备与方法的精准性

检测设备的精度和检测方法的准确性直接影响检测结果的可靠性。在使用检测设备前,要对其进行校准和验证,确保设备测量数据的准确性。例如,使用三坐标测量仪检测配件尺寸时,要定期对仪器的坐标系统进行校准,保证测量精度。 同时,要选择合适的检测方法,对于一些微小缺陷的检测,可采用显微镜观察、无损检测技术等,确保能够及时发现潜在的质量问题。

(三)严格的批次管理与追溯

为了便于质量管控和问题追溯,医疗器械配件加工需实施严格的批次管理。每一批次的配件都要做好详细的生产记录,包括原材料来源、加工工艺参数、生产时间、操作人员等信息。一旦发现质量问题,能够通过批次信息快速追溯到生产过程中的各个环节,及时采取纠正和预防措施,避免问题配件流入市场。

医疗器械配件加工中的每一个细节都与患者的健康息息相关,只有在原材料选用、加工工艺执行和质量检测等环节严格把控细节,才能生产出高质量、安全可靠的医疗器械配件,为医疗事业的发展提供坚实的物质基础,守护患者的生命健康。