随着医疗技术个性化发展与精准医疗理念普及,医疗器械零部件需求呈现 “多品种、小批量、快交付” 特征 —— 从牙科种植体的个性化基台(单批次 10-50 件),到微创手术器械的特种连接件(单批次 20-100 件),传统刚性生产线 “批量越大效率越高” 的优势逐渐失效,频繁换产导致的设备调试时间长(占比超 30%)、工艺切换成本高(单品种切换成本超 5000 元)、库存积压(滞销零部件占比达 15%)等问题凸显。因此,构建适配多品种小批量需求的柔性加工系统,成为医疗器械制造企业提升响应速度、控制成本的核心路径。本文从系统架构、设备配置、流程优化、数字化支撑四个维度,提出柔性加工系统的构建策略,为医疗器械零部件加工提供实践参考。

一、模块化架构设计:打破 “固定产线” 束缚,实现快速重组

柔性加工系统的核心在于 “可重构性”,需通过模块化架构设计,让产线能根据零部件品种变化快速调整功能模块,避免传统产线 “一品种一产线” 的资源浪费。

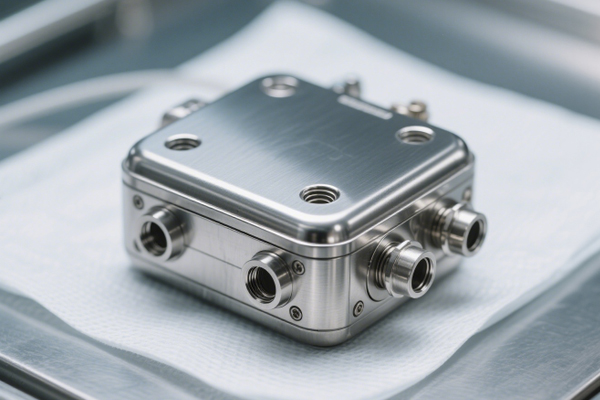

核心模块划分需围绕医疗器械零部件加工特性展开:一是 “基础加工模块”,涵盖数控车削、铣削、磨削等通用工序,每个模块配置独立的工装夹具接口与程序存储单元,例如将牙科种植体的基台加工与骨钉加工的铣削工序整合至同一基础模块,通过更换夹具(更换时间≤30 分钟)与调用预设程序(调取时间≤5 分钟)实现快速切换;二是 “特种加工模块”,针对医疗器械高精密需求(如微孔径、复杂曲面),配置电火花加工(EDM)、激光切割等专用模块,模块间通过标准化轨道连接,可根据订单需求灵活增减,例如接到心血管支架的微孔加工订单时,将激光切割模块接入产线,订单完成后即可移至其他产线复用;三是 “检测分拣模块”,集成视觉检测(精度达 0.001mm)、尺寸测量(三坐标测量仪)与自动分拣功能,检测数据实时反馈至加工模块,实现 “加工 - 检测 - 调整” 闭环,避免多品种混线生产中的质量失控。

模块连接方式采用 “有线 + 无线” 双接口设计:物理层面通过标准化导轨与快速接头,实现模块间的机械与电气快速对接(对接时间≤2 小时);数据层面通过工业以太网与 5G 无线传输,确保设备参数、工艺程序、检测数据在各模块间实时共享,例如当加工模块切换至人工关节髋臼部件时,检测模块可同步调取该部件的尺寸公差标准(如球面度≤0.005mm),无需重新校准检测参数。某医疗器械企业通过模块化架构设计,将多品种换产的产线调整时间从原来的 8 小时缩短至 1.5 小时,单批次 50 件以下的小批量订单加工效率提升 40%。

二、柔性设备配置:兼顾 “通用性” 与 “专用性”,平衡效率与精度

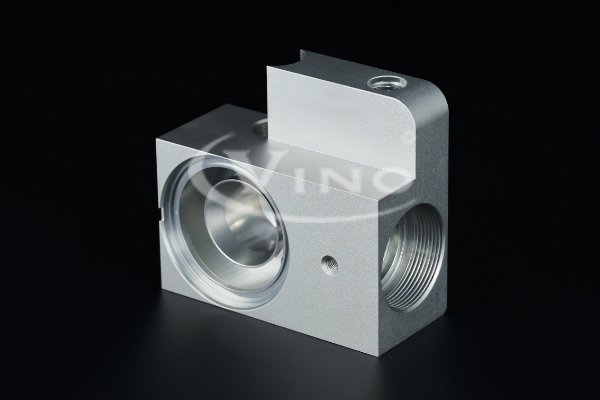

医疗器械零部件加工兼具 “多样性”(材料涵盖钛合金、不锈钢、陶瓷)与 “高精度”(公差≤0.005mm)特点,设备配置需避免 “全通用设备精度不足” 或 “全专用设备灵活性差” 的极端,采用 “通用设备为主、专用设备为辅” 的组合模式。

通用设备选型需聚焦 “快速换产能力”:优先选择具备自动工装更换功能的数控设备,例如配备刀塔自动换刀系统(换刀时间≤2 秒)的立式加工中心,支持 100 种以上刀具存储,可满足不同零部件的切削需求;对于轴类零部件(如手术器械的传动轴)加工,选择具备双主轴的数控车床,实现 “上下料与加工同步”,减少换产时的设备闲置时间(闲置率从 25% 降至 8%)。同时,设备需支持 “程序预存与离线调试”,例如在加工某新型牙科种植体前,通过离线编程软件(如 UG、Mastercam)在电脑端完成工艺程序编写与模拟,再导入设备进行试切(试切次数从 5 次减少至 2 次),大幅缩短调试周期。

专用设备配置需控制 “投入性价比”:针对高频小批量品种(如某类骨固定板,月订单频次≥10 次),可配置专用加工单元,例如定制化的多工位钻攻中心,集成该类零件的钻孔、攻丝、倒角工序,加工效率较通用设备提升 30%;而对于低频小批量品种(如特殊手术器械的定制化配件,月订单频次≤2 次),则通过租赁或共享专用设备(如激光焊接机)的方式,避免设备闲置(闲置率控制在 5% 以内)。某骨科器械企业通过 “80% 通用设备 + 20% 专用设备” 的配置模式,在满足 150 种以上零部件加工需求的同时,设备投资回报率较全专用设备提升 25%。

三、流程优化:以 “订单拉动” 为核心,减少无效环节

多品种小批量生产中,流程冗余(如工序等待、过度检验)是效率瓶颈,需通过 “订单拉动式生产” 与 “并行工程” 优化,实现流程紧凑化。

生产计划优化采用 “小批量多批次” 的订单拆分策略:根据零部件的交货期与加工周期,将大订单(如 500 件某类连接器)拆分为 10 个批次(每批次 50 件),避免单批次生产占用设备时间过长(从原来的 48 小时缩短至 6 小时),同时为紧急小订单(如 20 件应急手术器械配件)预留 “插单通道”,通过 MES 系统(制造执行系统)实时调整生产序列,插单响应时间控制在 2 小时以内。例如某医疗器械企业接到医院紧急采购 20 件骨折固定钉的订单时,MES 系统自动暂停当前的 50 件基台加工批次,优先安排固定钉生产,完成后再恢复原批次,既满足紧急需求,又将原批次交货延迟控制在 1 小时以内。

工序协同优化推行 “并行工程” 模式:将传统 “串行” 的 “设计 - 工艺 - 加工 - 检测” 流程,改为 “并行” 协同 —— 在零部件设计阶段,工艺人员同步制定加工方案(如选择何种夹具、设定哪些参数),检测人员同步确定检测标准;加工开始后,检测工序与加工工序并行(如前道工序加工完成后,立即转入检测,无需等待整批次加工完毕),发现问题实时反馈调整。例如加工人工关节股骨头时,当第 10 件零件加工完成后,检测人员立即进行球面度检测,若发现偏差(如超出 0.003mm),立即通知加工人员调整主轴参数,避免后续 40 件零件出现同样问题,不合格率从 8% 降至 1.2%。

四、数字化支撑:构建 “数据驱动” 体系,提升系统柔性

柔性加工系统的高效运行需依赖数字化技术,通过数据打通 “订单 - 设计 - 加工 - 检测” 全链路,实现决策精准化与响应快速化。

工艺数据库建设是核心支撑:建立涵盖 1000 种以上医疗器械零部件的工艺数据库,存储每种零件的加工参数(如切削速度、进给量)、工装夹具型号、检测标准等信息,新订单接入时,系统通过 “零件特征匹配”(如材料、尺寸、精度要求)自动推荐最优工艺方案,工艺制定时间从原来的 4 小时缩短至 30 分钟。例如接到某新型牙科种植体基台订单时,系统根据 “钛合金材质、M8 螺纹、Ra0.2μm 表面粗糙度” 等特征,自动匹配类似基台的加工工艺(如铣削转速 8000r/min、进给量 0.1mm/r),工艺人员仅需微调即可使用,大幅减少重复劳动。

实时数据监控与分析实现动态优化:在设备上部署传感器(如振动传感器、温度传感器),实时采集加工过程中的主轴温度(控制在 40℃以内)、切削力(波动范围≤5%)等数据,通过工业互联网平台上传至云端;系统通过 AI 算法分析数据,识别异常趋势(如主轴温度持续升高可能导致精度下降),提前预警并给出调整建议(如降低转速 5%)。同时,分析历史生产数据(如不同品种的换产时间、加工效率),优化设备调度与工艺参数,例如通过数据分析发现某类骨钉的换产时间过长,优化夹具结构后,换产时间从 45 分钟缩短至 20 分钟。某医疗器械企业通过数字化支撑,将多品种小批量生产的设备综合效率(OEE)从 65% 提升至 85%,订单交付准时率从 80% 提升至 98%。

结语

多品种小批量需求下,医疗器械零部件柔性加工系统的构建,并非简单的 “设备升级”,而是 “架构重构 + 流程优化 + 数字赋能” 的系统性变革。通过模块化架构实现产线快速重组,通过柔性设备平衡效率与精度,通过流程优化减少无效环节,通过数字化技术提升决策与响应能力,才能让系统真正适配 “多品种、小批量、快交付” 的需求。未来,随着 3D 打印、数字孪生等技术的融入,柔性加工系统将向 “更高精度、更短周期、更低成本” 方向发展,为医疗器械产业的个性化、精准化发展提供核心制造支撑。