在医疗器械领域,一个直径仅 2mm 的人工关节轴承零件,若因加工参数偏差导致精度缺陷,可能直接影响患者术后康复效果。而当问题出现时,能否快速定位缺陷源头、追溯零件从原材料到成品的全流程信息,不仅关乎产品质量安全,更决定着企业的合规能力与市场信任度。从追溯体系视角看,医疗器械零部件加工的 “全生命周期可查”,本质是通过技术赋能与流程重构,为每个零件建立 “身份档案”,实现从原材料采购、加工制造到成品交付、售后反馈的全链条信息透明化,这既是法规要求,更是保障医疗安全的核心屏障。

原材料溯源是 “全生命周期可查” 的起点,也是构建追溯体系的基础环节。医疗器械零部件对原材料纯度、力学性能等指标要求极高,例如心脏支架所用的钛合金材料,需明确标注冶炼批次、化学成分检测报告、供应商资质等信息。在实际操作中,企业可通过 “原材料批次码 + 区块链存证” 的方式建立溯源机制:原材料入库时,将供应商提供的材质证明、检测报告等信息与专属批次码绑定,上传至区块链平台确保数据不可篡改;加工环节中,每个零件均关联对应的原材料批次码,通过扫码即可快速调取原材料源头信息。以某骨科器械企业为例,其采购的医用不锈钢板材均附带唯一 “材料身份证”,加工前通过视觉识别系统读取板材二维码,自动关联至企业 MES 系统,实现 “原材料 - 零件” 的一对一溯源,若后续发现材料问题,可在 1 小时内锁定涉及的零件批次,大幅降低召回范围与成本。

加工过程的动态追溯,是实现 “全生命周期可查” 的核心支撑,需聚焦关键工序与参数记录。医疗器械零部件加工往往涉及多道精密工序,如人工关节的五轴铣削、导管类零件的激光焊接等,每道工序的加工参数(如转速、温度、压力)均需实时采集并关联至零件个体。在技术层面,可通过 “物联网设备 + 边缘计算” 实现数据实时上传:在数控机床、激光焊接机等设备上安装传感器,实时采集加工温度、切削力度、加工时长等参数,通过边缘计算模块处理后,与零件的唯一识别码(如激光打码的 UID 码)绑定,同步上传至追溯平台。某心血管器械企业在导管接头焊接工序中,通过在焊接设备上集成温度传感器与高清摄像头,不仅记录焊接温度波动曲线,还自动拍摄焊接点位图像,当零件完成加工后,操作人员扫码即可查看该工序的参数数据与图像资料,若出现焊接气泡等缺陷,能快速回溯是否因温度过高或焊接时间不足导致。此外,对于人工操作的工序(如零件打磨、组装),可通过 PDA 扫码记录操作人员、操作时间、质检结果等信息,确保 “人 - 机 - 料 - 法 - 环” 全要素可追溯。

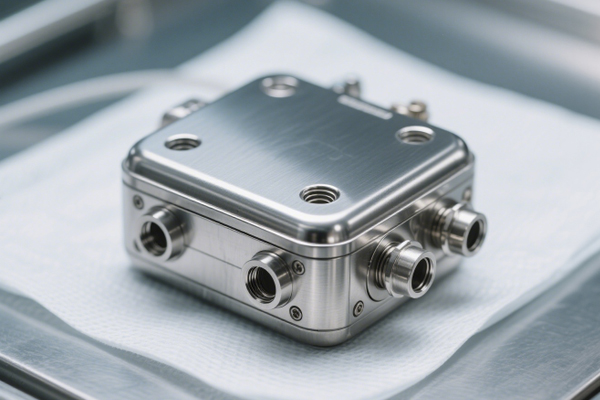

成品检验与交付环节的追溯管理,是衔接生产与使用端的关键,需实现 “出厂即带追溯码”。医疗器械零部件成品需经过多轮检验(如尺寸检测、无损探伤、生物相容性测试),每一项检验结果都需纳入追溯体系:检验时,通过扫码调用零件加工过程数据,结合当前检验结果生成综合质检报告,报告与零件 UID 码绑定后存入追溯平台;成品出库时,生成包含零件信息、质检报告、交付对象的出库单,同步上传至平台,下游组装企业或医疗机构接收时,可通过扫码核验零件真伪与质量状态。以某医疗设备制造商为例,其生产的呼吸机流量传感器零件,每个成品均带有激光雕刻的唯一追溯码,医院采购后,通过医院 HIS 系统与制造商追溯平台对接,可实时查看传感器的加工日期、检验数据、校准周期等信息,当设备出现故障时,能快速判断是否因传感器零件问题导致,同时便于制造商统计零件使用寿命,为售后维护提供数据支撑。

售后反馈与召回管理的追溯闭环,是 “全生命周期可查” 的延伸,也是持续优化产品质量的重要依据。医疗器械零部件的追溯不应止于成品交付,还需覆盖售后使用阶段:企业可通过与医疗机构合作,建立售后信息反馈通道,当零件出现质量问题时,医疗机构扫码提交故障描述、使用时长等信息,企业追溯平台接收后,快速调取该零件全生命周期数据,分析故障原因 —— 若为加工环节参数偏差,可追溯至具体设备与操作人员,优化加工工艺;若为原材料缺陷,可追溯至供应商批次,启动原材料召回流程。2024 年某省药监局发布的医疗器械召回案例中,某企业生产的输液器接头零件因密封性能不达标需召回,凭借追溯体系,企业在 3 天内完成了从缺陷零件定位、加工工序溯源到涉及医疗机构的通知工作,相比传统无追溯模式,召回效率提升 60%,减少了不良事件扩散风险。此外,通过积累售后追溯数据,企业还能建立零件质量预警模型,当某一批次零件的故障反馈率超过阈值时,自动触发预警机制,提前介入排查,实现从 “事后追溯” 向 “事前预防” 的转变。

从技术层面看,“全生命周期可查” 的实现离不开先进技术的融合应用。区块链技术凭借去中心化、不可篡改的特性,可解决追溯数据的信任问题,避免数据被篡改或删除;物联网设备(如 RFID 标签、传感器)实现了加工过程数据的自动采集,减少人工记录误差;云计算与大数据分析则为海量追溯数据提供存储与处理能力,支持企业快速检索、分析数据。例如某跨国医疗企业搭建的全球追溯平台,通过区块链关联全球 12 个生产基地的加工数据,使用 RFID 标签实现零件在不同工厂间的追溯衔接,医疗机构通过平台可实时查看零件从海外原材料采购到国内加工组装的全流程信息,数据响应时间控制在 3 秒以内。

医疗器械零部件加工的 “全生命周期可查”,并非简单的技术叠加,而是涉及流程重构、责任划分与文化建设的系统工程。企业需从法规合规性出发,结合自身生产特点搭建追溯体系,将追溯要求融入每个加工环节,同时加强员工培训,让 “追溯意识” 成为生产习惯。当每个零件都拥有可追溯的 “身份档案”,不仅能保障医疗安全,更能推动医疗器械制造业向高质量、高透明化方向发展,为患者生命健康筑起坚实的质量防线。