微创手术因创伤小、恢复快、并发症少的优势,已成为外科诊疗的主流方向。从腹腔镜下胆囊切除术到机器人辅助心脏手术,微创手术器械的性能直接决定手术精度与患者安全。而器械的核心竞争力,集中体现在 “微型化” 与 “高可靠性” 两大维度 —— 零部件尺寸需缩小至毫米甚至微米级,以适配狭小手术空间;同时需在高频次操作、复杂生理环境中保持稳定性能,杜绝失效风险。这两大要求看似矛盾:微型化易导致零件强度下降、加工精度难控,高可靠性又对材料性能、工艺稳定性提出严苛标准。如何平衡两者,成为微创手术器械零部件加工领域的核心课题。

一、双重挑战:微型化与高可靠性的 “矛盾与共生”

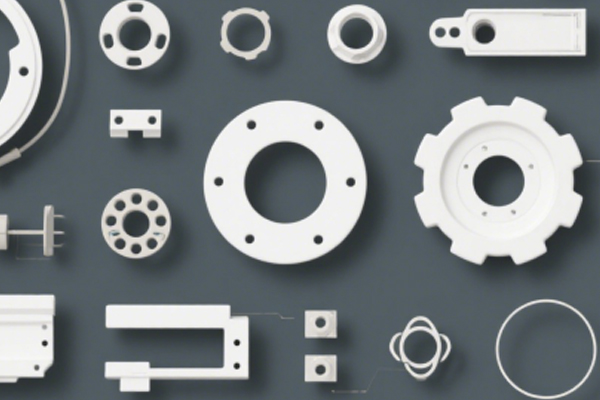

微创手术器械的零部件,小到直径 0.1mm 的活检针针尖,大到 2mm 的关节轴套,均需在 “微小尺寸” 与 “可靠性能” 间找到平衡。这种平衡的难度,源于两者内在的技术矛盾,以及医疗场景对 “零容错” 的极致要求。

(一)微型化:尺寸极限下的加工精度困境

微创手术器械需通过直径 5-10mm 的 Trocar(穿刺器)进入人体,零部件尺寸被严格限制 —— 例如腹腔镜剪刀的刀刃宽度仅 1.5mm,止血钳的钳口开合行程需控制在 0.8mm 以内,而机器人手术器械的传动齿轮模数甚至低至 0.1mm。这种微型化要求,给加工带来三重困境:

一是尺寸精度难控。微型零件的加工公差需控制在 ±0.001mm 以内,传统 CNC 加工的刀具刚性不足,易因切削力微小波动导致零件尺寸偏差。例如加工 0.5mm 直径的导管接头,刀具振动哪怕只有 0.002mm,也会导致接头与导管无法密封,引发手术中液体泄漏。

二是复杂结构加工难。为实现多功能集成,微型零部件常设计有复杂内腔、微小孔道(如 0.2mm 的冲洗孔),传统铣削的刀具可达性差,无法深入零件内部加工,而电火花加工(EDM)虽能加工微小结构,但效率极低,单件加工需数小时,难以满足量产需求。

三是零件强度易衰减。尺寸缩小后,零件的截面面积大幅减小,易出现应力集中。例如活检针的针尖厚度仅 0.05mm,若加工中存在微小裂纹,手术穿刺时可能发生断裂,导致组织残留体内,引发严重并发症。

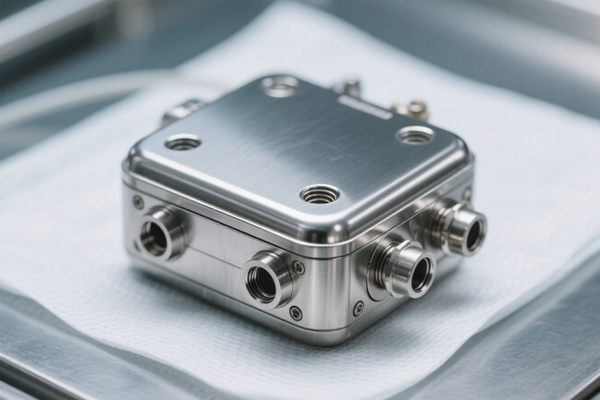

(二)高可靠性:极端工况下的性能底线

微创手术场景的 “极端性”,要求零部件具备远超普通机械的可靠性:

一方面是生理环境的腐蚀考验。零件需长期接触血液、体液与消毒液,血液中的蛋白质、消毒液中的含氯成分,易导致金属零件锈蚀或电化学腐蚀。例如手术器械的弹簧,若发生腐蚀断裂,会导致器械无法复位,直接中断手术。

另一方面是高频次操作的疲劳考验。一台微创手术中,器械可能经历数百次开合、穿刺动作,例如腹腔镜持针器需反复夹持缝线,关节轴套需承受数千次转动摩擦。若零件抗疲劳性能不足,如表面存在微小划痕,会加速磨损,导致手术中出现 “卡滞”,影响操作精度。

更关键的是 “零失效” 要求。普通机械零件允许一定的故障率,而微创手术器械零部件一旦失效,后果不堪设想 ——2023 年某医院的机器人手术中,因传动齿轮磨损导致器械末端定位偏差 0.5mm,差点损伤患者血管。这种 “零容错” 标准,将可靠性要求提升至 “万无一失” 的级别。

二、应对策略:材料、工艺与检测的 “三位一体” 突破

要破解微型化与高可靠性的双重挑战,需从 “材料甄选 - 工艺创新 - 全流程检测” 三个维度构建解决方案,既用高性能材料筑牢可靠根基,又以精密工艺突破微型加工瓶颈,最终通过严苛检测守住质量底线。

(一)材料甄选:兼顾 “微型强度” 与 “抗腐性能”

选择适配的材料,是平衡微型化与高可靠性的第一步。针对不同零部件的功能需求,需优先选用高强度、耐腐蚀、易加工的特种材料:

对于承受机械应力的结构件(如关节轴、弹簧),优选马氏体时效钢 18Ni-300。这种材料经时效处理后,抗拉强度可达 2000MPa,是普通不锈钢的 3 倍,且韧性优异,即使加工成 0.3mm 直径的弹簧,也能承受 10 万次往复拉伸而不断裂。同时,其含镍量达 18%,耐腐蚀性优于传统不锈钢,可耐受 500 次以上高温高压灭菌而无锈蚀。

对于接触人体组织的功能件(如活检针、剪刀刀刃),则选用医用钛合金 Ti-6Al-4V ELI(超低间隙)。这种材料的生物相容性极佳,不会引发人体排异反应,且强度与不锈钢相当,可加工成 0.1mm 的尖锐针尖,穿刺时不易变形。某医疗器械企业测试显示:Ti-6Al-4V ELI 制成的活检针,经过 200 次穿刺模拟组织后,针尖锋利度仍保持初始状态的 95%,远优于普通不锈钢针的 70%。

此外,针对微型零件的轻量化需求,部分非受力部件(如器械外壳)采用医用级 PEEK(聚醚醚酮)材料。这种高分子材料密度仅 1.32g/cm³,比金属轻 50%,且耐温性好(可承受 134℃灭菌),加工成 0.8mm 厚的外壳后,仍能保持足够刚性,避免手术中因碰撞变形。

(二)工艺创新:突破微型加工的精度与效率瓶颈

微型化零部件的加工,需摒弃传统工艺思维,采用 “微纳级加工技术 + 自动化装备” 的组合方案,在保证精度的同时提升效率:

一是引入超精密五轴 CNC 加工中心,搭配微型刀具实现高精度切削。这类设备的主轴转速可达 10 万转 / 分钟,刀具直径最小仅 0.05mm,能加工出 0.1mm 的微小孔道与 0.02mm 的薄壁结构。例如加工腹腔镜剪刀的刀刃,通过 “高速铣削 + 电化学抛光” 组合工艺,先以 10 万转 / 分钟的转速铣削出刀刃轮廓,再通过电化学抛光去除加工毛刺,使刀刃粗糙度 Ra 值降至 0.05μm,既保证锋利度,又避免毛刺划伤组织。

二是采用激光微加工技术,解决复杂结构加工难题。对于 0.2mm 以下的微小孔道、狭缝,激光打孔(精度 ±0.0005mm)可实现无接触加工,避免刀具与零件的物理摩擦导致尺寸偏差。例如加工导管上的 0.15mm 冲洗孔,激光可在 0.1 秒内完成打孔,且孔壁光滑无毛刺,流量稳定性比传统钻削提升 40%。同时,激光焊接技术可实现微型零件的高精度拼接,如将 0.3mm 的齿轮与 0.2mm 的轴套焊接,焊缝宽度仅 0.05mm,强度达母材的 90%,避免传统焊接的热变形问题。

三是推行自动化生产线,保障批量加工的一致性。微型零件的人工装夹误差可达 0.003mm,远超公差要求,因此需采用机器人自动上下料系统,搭配真空吸盘或静电吸附装置,实现零件的无接触装夹。某企业的自动化生产线,通过视觉定位系统(精度 ±0.0002mm)引导机器人装夹零件,加工合格率从人工装夹的 92% 提升至 99.5%,且单件加工时间从 5 分钟缩短至 1.5 分钟,解决了微型零件 “精度与效率难兼顾” 的问题。

(三)全流程检测:用 “微米级标准” 守住可靠性底线

微创手术器械零部件的可靠性,需通过全流程、高精度的检测来保障,从原料入厂到成品出厂,每一个环节都需 “数据说话”:

原料检测环节,采用直读光谱仪与纳米压痕仪,确保材料性能达标。例如检测 Ti-6Al-4V ELI 钛合金时,直读光谱仪需精准测定铝、钒元素含量(误差 ±0.01%),避免成分偏差影响强度;纳米压痕仪则测试材料的硬度(要求 HV330±10),确保加工后零件的耐磨性。

加工过程中,引入三坐标测量机(精度 ±0.0005mm)与扫描电子显微镜(SEM),实时监控尺寸与微观结构。例如加工 0.5mm 的关节轴套,三坐标测量机需检测内孔圆度(误差≤0.0008mm),确保与轴的配合间隙在 0.001-0.002mm 之间,避免间隙过大导致松动;SEM 则观察零件表面是否存在微小裂纹(要求裂纹长度≤0.001mm),防止疲劳断裂。

成品检测环节,需模拟手术工况进行耐久性与安全性测试。例如对止血钳进行 1 万次开合测试,同时浸泡在模拟血液的溶液中,测试后检查钳口咬合精度(偏差≤0.002mm)与腐蚀情况(锈蚀面积≤0.01mm²);对活检针进行 100 次穿刺模拟组织测试,检测针尖强度(无变形、无断裂)与穿刺力稳定性(波动≤5%)。只有全部通过测试的零件,才能进入组装环节。

三、未来方向:智能化与集成化的 “双重升级”

随着微创手术向 “更精准、更微创” 发展(如单孔腹腔镜手术、纳米机器人手术),零部件加工的挑战将进一步升级 —— 尺寸可能缩小至微米级(如纳米机器人的驱动齿轮),可靠性需适应更长手术时间(如 10 小时以上的器官移植手术)。应对这些新挑战,需推动加工技术向 “智能化” 与 “集成化” 升级:

智能化方面,引入 AI 自适应加工系统,实时调整加工参数。通过传感器采集切削力、温度、振动等数据,AI 算法可预测刀具磨损情况,自动补偿尺寸偏差,例如加工 0.1mm 的微型齿轮时,AI 可根据振动数据调整主轴转速,将齿距误差控制在 ±0.0003mm 以内,进一步提升精度稳定性。

集成化方面,发展 “多功能一体化加工” 技术,减少零件组装环节。例如将腹腔镜器械的 “夹持 - 切割 - 冲洗” 功能集成到一个微型模块中,通过 3D 打印与激光加工的组合工艺,一次性完成复杂结构制造,避免多零件组装带来的精度误差与可靠性风险。某研发团队已成功制造出一体化微型手术模块,尺寸仅 3mm,集成了 5 种功能,可靠性较组装式提升 60%。

微创手术器械零部件的加工,是 “微观世界” 与 “生命安全” 的连接点。破解微型化与高可靠性的双重挑战,不仅需要技术突破,更需要对 “医疗精度” 的敬畏。未来,随着材料、工艺与检测技术的持续创新,将有更精密、更可靠的零部件支撑微创手术发展,为患者带来更安全、更舒适的诊疗体验。